|

|

#376

|

||||

|

||||

|

Neuigkeiten von uns!

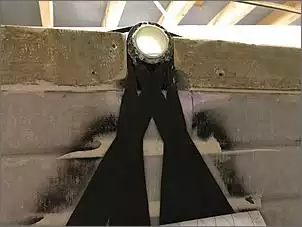

Ich hinke mal wieder in der Berichterstattung hinterher. Ab und an haben wir so Läufe, da komme ich dann nicht mehr hinterher mit dem Schreiben. Hier einmal der aktuelle Stand zu unserem hinteren PoC-Beam: Etwas kurzfristig (sprich: total improvisiert) haben wir beim Laminieren der Verbindungslinie der Unterkante auch gleich noch die Lage mitlaminiert, die von der Oberseite einmal rundherum wieder auf die Oberseite führt. Ich bekomme das einfach nicht weniger verwirrend formuliert. Für diese zusätzliche Lage haben wir ein relativ leichtes Bi-Diagonal-Gelege genommen (200g). Diese umwickelte Lage dient eigentlich hauptsächlich der Kaschierung, das eigentlich Stabile ist der Doppel-T-Träger im Inneren des Beams. Das richtige Improvisieren ging los, als wir während des Laminierens entschieden, dass wir diese Lage besser unter Vakuum aushärten lassen sollten, damit sich keine Luftblasen unter dem Gelege halten. Mal eben schnell alles in Folie packen und die Vakuumvorrichtung aktivieren… aber der Aufwand hat sich gelohnt. Jetzt fehlt noch eine letzte schmale Lage längs und dann können wir bereits den nächsten Beam angehen.  Aber um nicht das Gefühl zu bekommen, dass wir nur noch für die PoC arbeiten, starten wir parallel mit den Punkt „Anlaschpunkte“ für den großen Tri. Hierzu muss ich jetzt ausholen. Erstmal ein paar Punkte aus unserem Pflichtenheft:

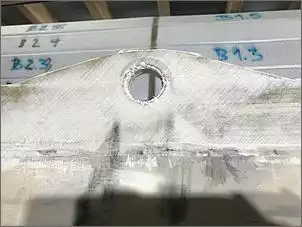

Der theoretische Wert deckt sich ungefähr mit unserem Zugtestergebnis: unsere dreifachgelegte Schlinge bricht bei etwas über 1100kg, war allerdings auch etwas ungünstig laminiert. Unsere zweifach gelegte Schlinge fliegt uns bei 980kg um die Ohren. Jeder unser Anlaschpunkte wird aus 30 Rovingsträngen bestehen. Wir kommen theoretisch also auf eine Bruchlast in Zugrichtung von 12 Tonnen - pro Anlaschpunkt! Die Vorbereitungen zum Laminieren der Anlaschpunkte hat Freddy über mehrere Wochen nebenbei mitgemacht. Er markiert die Bereiche, in denen die Rovingstränge gelegt werden. Er spachtelt die Fugen glatt und schleift kurz über. Er bohrt links und rechts neben den Anlaschpunkten Löcher in die Deckskante, um eine Verbindung nach Innen zu schaffen und flacht den Bereich außen unter den Anlaschpunkten etwas ab, damit die Rovingstränge nicht zu sehr auftragen. Er entwickelt eine Art Platzhalter für die Laminieraktion: ein abgelängtes Stück GFK-Rohr, geklemmt zwischen zwei Styrodurscheiben, die wiederum von zwei stabilen Kunststoffplatten auf Position gehalten werden. Das ganze wird dann mit einem Metallwinkel und mehreren Schrauben befestigt. Die Rovingstränge werden einer nach dem anderen in unterschiedlichen Legetechniken um das GFK-Rohr drapiert. Ein Teil der Stränge wird dann mit Hilfe einer Drahtschlinge ins Innere gezogen und dort an die Rumpfwand und an die Verstärkungsstreben laminiert. Insgesamt haben wir fünf verschiedene Legetechniken, die ich „A“ bis „E“ nenne (oben über Kreuz, unten über Kreuz, anderthalb Schläge, etc..) und drei verschiedene Stranglängen, die ich „kurz“, „mittel“ und „lang“ nenne. Ich brauche diese Kodierungen, denn Freddy wird während des Laminierens im Inneren des Rumpfs sein, um die innenliegenden Stränge zu legen, während ich draußen stehe und die Stränge um das Rohr wickele und laminiere. Wir müssen also kurz und deutlich durch die Rumpfwand miteinander kommunizieren, damit ich weiß, welche Legetechnik und welche Stranglänge als nächstes kommen soll. Für die außenliegenden Stränge kommt Freddy dann jeweils nach draußen und ich verlege mich auf das Anreichen der Stränge. Die vielen Lege-Varianten sollen dafür sorgen, dass die Kräfte in möglichst viele Richtungen optimal aufgefangen werden. Tatsächlich verläuft die Laminierphase tadellos. Jeder Anlaschpunkt dauert etwa 2 Stunden. Abreißgewebe drauf, soweit das geht und dann aushärten lassen. Am nächsten Tag können wir uns die Ergebnisse bereits anschauen und sind zufrieden. Die Hohlräume werden wir als nächstes mit Spachtelmasse füllen und dann direkt die Fußreling anpassen. Die Strang-Enden werden noch eine Lage Glas bekommen, damit sie vor der nächsten Schleifaktion geschützt sind.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#377

|

||||

|

||||

|

Steht das Auge genau in der Fluchtlinie der späteren Wanten? Ich befürchte wenn es nicht haargenau fluchtet ist die Zugfestigkeit wesentlich geringer, da die einzelnen, dann überlasteten, Filamente nacheinander reißen könnten...

__________________

Gruß Peter

|

|

#378

|

|||||

|

|||||

|

Zitat:

ich grätsche mal rein: Deine Sorgen sind an dieser Stelle unbegründet. Es handelt sich hier um die Anlaschpunkte der Beams, da werden keine Wanten dran befestigt, sondern die Ausleger

__________________

LG, Holger _\|/_ Das Gras wächst nicht schneller, wenn man dran zieht _\|/_  Im Bau: Eco 65 classic "Galadriel" YachtClub Warnow e.V.

|

|||||

|

#379

|

||||

|

||||

|

Holger hat es bereits gesagt: Die Anlaschpunkte sind für die Beams.

Durch unser A-Mast-Konzept haben wir übrigens gar keine Wanten; nur ein paar Stage nach vorn und hinten.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#380

|

||||

|

||||

|

Hallo,

schön von euch zu lesen. Das sieht sehr gut durchdacht aus. Ihr seid "schuld", dass ich demnächst Pläne für mein PoC-Projekt bestelle. Ich will einen modifizierter TriRaid 560 von Klaus Metz bauen um daran meine Ideen auszutesten. Danach wird dann entscheidn, ob und wenn ja was gebaurt wird. Auf jeden Fall trailer- uns slipbar. Im Gegensatz zu Euch soll meine "Helling" nicht aus Folie bestehen, sondern aus dünnen MDF-Platten auf negativen Spanten. Übernehmen will ich die Idee Stryofoamstrefen zu umwickeln und per Vakuuminfusion zu tränken. Gruß Hans

|

||||

|

#381

|

||||

|

||||

|

Hallo Hans,

da sind wir gern "schuldig" Wir sind gespannt und freuen uns, mehr von deinem Projekt zu lesen, wenn es soweit ist. Liebe Grüße, Michaela und Fred

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#382

|

||||

|

||||

|

Wir melden uns zurück von einem Kurztrip an die deutsche Nordseeküste. Wir sind dort einige Tage unterwegs gewesen, um uns a) darüber klar zu werden, welche Kriterien wir an einen zukünftigen Liegeplatz stellen und b) potentielle Häfen und Orte anzuschauen.

Unser Trip startet mit einer absoluten Zufallsbegegnung: Aus familiären Gründen fahre ich bereits einen Tag früher per Zug nach Berlin und von dort aus nach Bremen. Dort soll mich Freddy am Hauptbahnhof einsammeln. Wir hätten auch Hannover, Hamburg oder Oldenburg sagen können, aber wir treffen uns in Bremen. Auf dem Weg zum Bahnhof überquert Freddy die Weser und sieht bei einem kurzen Blick aufs Wasser riesige Masten. Er guckt genauer hin: das ist ja ein A-Mast. Nein, das sind zwei A-Masten! Wir wissen nur von einem einzigen anderen Schiff, das wie der Grenzgänger mit zwei A-Masten ausgestattet ist: die Rainbow Warrior von Greenpeace. Dass die aber gerade in Bremen ist - dass sie überhaupt gerade in europäischen Gefilden ist - hatten wir nicht mitbekommen. Und so werde ich direkt nach Ankunft ins Auto verfrachtet und wir suchen uns den Weg zurück zur Rainbow Warrior. Ein gigantisches Schiff. Die Masten sind je 54 Meter hoch und überragen die Hafengebäude deutlich! Das Mastkonzept entspricht nicht ganz dem unseren: die Masten sind zum Beispiel nicht nach achtern geneigt: das hätte die Bäume erspart, was aber bei einem Segelschiff dieser Größe wohl keinen Unterschied macht, denn der Baum ist ohnehin weit über Kopfhöhe. Außerdem würde ein nach achtern geneigter Mast wohl mit dem Heli-Landeplatz kollidieren. Uns fällt auf, dass sich die Masten oberhalb der obersten Saling deutlich biegen. Da stimmt unserer Meinung nach die Balance nicht ganz. Vermutlich hat sich das Vorliek des Vorsegels, was gleichzeitig das Vorstag ist, zu sehr gereckt, es hängt auch ein bisschen durch. Müsste wohl mal getrimmt werden… Schade, dass wir coronabedingt nicht genauer besichtigen dürfen. Normalerweise ist die Rainbow Warrior wohl auch offen für Besucher. Und so beginnt unser kleiner Urlaub mit einem ziemlichen Highlight für uns. Die restlichen drei Tage sind ebenfalls wunderbar: das Wetter ist top, wir treffen Freunde, schauen uns viele Häfen und Orte an … mal schauen, wie sich die Liegeplatzsuche entwickelt. Wir sind uns beide einig, dass eine „normale“ Marina wohl eher ungeeignet ist, da wir den Grenzgänger in einem recht frühen Ausbaustadium ins Wasser bringen möchten und entsprechend vor Ort weiter bauen werden. Es müsste also eine Marina sein, die eine gewisse Selbstbaumentalität zulässt oder sogar begrüßt. Am liebsten wäre ja uns ein Liegeplatz in einem Industriehafen, bei einer Werft oder einem Bootsbauer… Des Weiteren muss neben der Baufreundlichkeit aber auch die Anfahrtzeit passen, es sollten Schiffausrüster, Baumärkte und Essensgelegenheiten erreichbar sein, Schleusen müssen breit genug sein (nicht immer der Fall bei fast 8m Breite!), das Hafenbecken sollte groß genug sein, um für Tests genutzt werden zu können, das freie Wasser sollte nicht zu weit weg sein … Einige Häfen fallen schon allein durch die zu geringe Schleusenbreite aus, aber das wussten wir natürlich vorher. Ein tidenabhängiger Hafen ohne Schleuse wäre für uns auch super geeignet. Wir freuen uns sowieso schon auf das erste Trockenfallen. Als letzten Ort besuchen wir Cuxhaven und vergucken uns ein wenig in diese Stadt. Mit leckeren Steinbeißerfilets, Queller und am Morgen gefischten Herzmuscheln machen wir uns auf den Rückweg. Falls ihr eine Idee zu einem geeigneten Liegeplatz habt, her mit euren Vorschlägen!

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#383

|

|||||

|

|||||

|

Zitat:

LG Wolf

|

|||||

|

#384

|

||||

|

||||

|

Ein kurzes Update zu unserem Stand: wir kommen weiterhin gut voran.

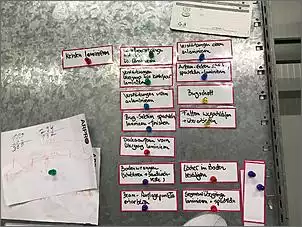

Die Anlaschpunkte sind inzwischen mit unserer Fußreling eingerahmt und verspachtelt worden. Dann haben wir in einem Versuch, den Überblick zu behalten, eine Aufstellung gemacht, welche Schritte im Rumpfinneren als nächstes geschehen müssen. Ich habe diese einzelnen To Do’s dann auf Kärtchen festgehalten und an unsere Regalwand gepinnt. Den ersten Punkt, nämlich die unteren Hohlkehlen an den Segmentübergängen spachteln und laminieren, haben wir am Samstag erledigt. Die Rumpfseiten sind von Freddy in den letzten Tagen fleißig weiter gespachtelt worden. Vorn, auf den ersten 3-4 Metern, fehlt uns noch etwas Material, aber so langsam wird es absehbar. Das Dach vom Decksaufbau ist auch bereits „in Bearbeitung“. Hier werden wir erstmal nur grob die Kehlen zuspachteln und kümmern uns dann um die Beam-Auflagen. Eine der nächsten Aufgaben wird dann auch noch die PoC selbst, denn die muss bald mal aus dem Wasser heraus. Die Beams der PoC haben eine neue Deadline bekommen: Januar 2021. Dann zuckeln wir mit unserem Trailer wieder Richtung „boot“ - sofern die denn … wie und was auch immer kurzfristig entschieden wird, wir planen diesen für uns so spannenden Termin erstmal weiterhin ein.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#385

|

||||

|

||||

|

Habe den ganzen Thread gelesen, aber habe es vergessen und finde es auch auf die Schnelle nicht

Wann soll der Dampfer denn das erste Mal richtig fahren  Also nicht auf dem Trailer zur Messe, sondern selbstständig im Wasser

__________________

Gruß 45meilen  In meinem Alter noch vernünftig werden ist jetzt auch keine Alternative

|

||||

|

#386

|

||||

|

||||

|

Im Moment peilen wir das Frühjahr 22 an. Eigentlich hatten wir mit Sommer 21 geliebäugelt, aber das werden wir wohl nicht schaffen.

Grüße, Michaela

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#387

|

|||||

|

|||||

|

Zitat:

Sich zu bednaaen, wenn man was eingebrockt bekommt ist schon speziell, oder ? Wenn ich ins Forum schaue, dann immer zuerst was es bei Euch neues gibt. Ist immer was spannendes dabei udn ich frue mich immer, weil ich erkenne, dass ihr Euch viele, gute Gedanken macht. Also unbedingt in lockerer Folge ohne Streß weiterberichten  Für den es interessiert: Ich bin jetzt mit meiner Frau eine J70 probegeseglt. J70 deswegen, weil ich da über meinen Sohn einfach Zugriff hatte und ein Segelboot mit der Größe mir vorschwebt (Idea 21 als Monohull oder Astuis 22/24 als Tri, Eigenbau). Leider sprang der Funke (noch) nicht über, es fehlt ihr auf dem Boot die körperliche Betätigung. Als PoC-Grundlage habe ich Pläne für das Microbootlegger-Tamdemkajak von Nick Schade bestellt (hier). Paddeln macht meiner Frau nämlich Spaß und mir auch und ich finde die Form einfach megag..l. Daraus soll dann ein Mittelrumpf ähnlich dem TriRraid von Klaus Metz angepasst entworfen und gebaut werden, der auch gut gepaddelt werden kann. Mir schwebt eine Hybridbausweise vor, Unterwasserschiff per Vakuuminfusion aus einer Negativform etc. in Sichtkohle und Deck in der Leistenbauweise mit Holzmaserung. Genaueres dann, wenn ich die Pläne angepasst habe. Ob es dann noch zum Bau von Amas und Rigg kommt sehen wir dann. Auch wenn das Projekt dann mehr in ein Kajakforum passt, werde ich wenn es soweit ist hier zur Bauweise berichten. Aber jetzt hier weiter im spannenden Text. Hans

|

|||||

|

#388

|

|||||

|

|||||

|

Zitat:

Moin, habt ihr wirklich 8m feste Breite? Ansonsten würde ein Liegeplatz an der Werft in Hooksiel euren Wünschen komplett entsprechen, allerdings hat die Schleuse meines Wissen nach "nur" 7,90m Durchfahrtsbreite.

__________________

mit sportlichem Gruß Hendrik __________________  (Stan 4 / Abt. FW) (Stan 4 / Abt. FW)

|

|||||

|

#389

|

||||

|

||||

|

Ob es jetzt wirklich 8 Meter oder nur 7,80m werden, können wir noch nicht sagen. Aber wir haben uns Hooksiel angeschaut und aufgrund der Schleusenbreite von unserer Liste gestrichen. Ein bisschen Spiel für Fender links und rechts ist ja auch nicht verkehrt ...

Ein Bekannter von uns ist mal mit seinem Tri (ich meine, ein Farrier) in der Hooksieler Schleuse steckengeblieben ...

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#390

|

||||

|

||||

|

Moin! Wir haben schon lange nichts mehr geschrieben.

Wir kommen weiter voran, aber so richtig sichtbar sind die Schritte zur Zeit eher nicht, daher fällt mir ein regelmäßiges Updaten ein bisschen schwer. Auch heute nur ein kurzer Statusbericht. Unten seht ihr den Stand Anfang November. Wir sind kurz davor, die ersten Schichten Grundierung auftragen zu können, zumindest an den Rumpfseiten. Deck und Aufbau werden noch etwas Zeit brauchen. Die Fußreling ist inzwischen komplett – die Leisten sind aus Purenit und an der oberen Stirnkante mit einer Nut versehen. Diese Nut haben wir mit Kohlefaserroving gefüllt und laminiert. Außerdem sind wir gestern mit dem zweiten Beam für die PoC gestartet und haben die erste Lage Kohlefaser (600g Uni) laminiert und unter Vakuum aushärten lassen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#391

|

||||

|

||||

|

Tolles Projekt finde ich großartig. Danke das du uns auf diese 'Reise' mitnimmst. Eine kurze Frage, du hast mal geschrieben, dass ihr Glasgelege mit einem speziellen Sprühkleber fixiert. Ist dieser Sprühkleber ein spezieller Glaskleber, wie hier beschrieben: https://www.meisterbob.de/glaskleber-test/ Oder ist das nochmal was anderes?

__________________

Ein Mann ohne Ziel ist wie ein Boot ohne Steuerruder. |

|

#392

|

||||

|

||||

|

Hi,

wir verwenden einen Sprühkleber aus dem Polstererbereich. Wir haben während unserer Prototypenphase diverse Kleber getestet (mehr als 10) und sind beim "Schaumstoff.com Sprühkleber" gelandet. Musst du mal nach googlen, gibt es bei eBay und Amazon. Wichtige Faktoren für uns: 1. darf keine Lösungsmittel enthalten (würde das Styrodur auflösen oder angreifen) 2. darf die Fasern nicht tränken, muss spinnwebenartig sprühen 3. darf nicht zu teuer sein (wir haben das Zeugs massiv verarbeitet) Es gibt spezielle Sprühkleber zur Glasfaserfixierung, aber die sind sehr teuer. Liebe Grüße, Michaela

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#393

|

|||||

|

|||||

|

Moin Michaela,

ich mache mich jetzt vielleicht mal wieder unbeliebt, aber sei es drum. Zitat:

Ich bin Deiner Empfehlung gefolgt und habe "Tante Gockel losgeschickt" - dabei ist das herausgekommen - Ungefähr 31.400 Ergebnisse (0,48 Sekunden). Etwas viel wie ich finde. Den Kleber den ich für den halte, den Du meintest, ist wohl dieser. Was möchte ich damit sagen - etwas mehr Genauigkeit bei Hinweisen dazu, was man wo im Netz findet wäre schon ganz sinnvoll, um sich anschließend den wirklich wichtigen Dingen im Leben widmen zu können. Grüße Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------

|

|||||

|

#394

|

|||||

|

|||||

|

Zitat:

Genau aus diesem Grund gebe ich nur äußerst ungerne hier irgendwelche Empfehlungen......Irgendwer zerreißt das dann, und wies es besser. Sorry, musste sein.

__________________

BG Guido *****Sollte ich mit meinen Äußerungen falsch liegen, bitte auf vernünftige Art und Weise korrigieren. Klugschei...braucht keiner.*****

|

|||||

|

#395

|

|||||

|

|||||

|

Zitat:

__________________

Gruessle, Paetschi --------- Rhein Kilometer 385,3 - http://www.msv-germersheim.de Bin hier zu finden  Inoffizielle Boote-Forum Map Inoffizielle Boote-Forum Map

|

|||||

|

#396

|

||||

|

||||

|

Ich denke eigentlich, dass ich die Stichworte zum suchen klar definiert habe. Und bei Zweifeln eine kurze PM loszuschicken, sollte ja auch drin sein.

Direkte Links zu Amazon oder eBay finde ich auch eher ungünstig, denn die führen irgendwann ins Leere.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#397

|

||||

|

||||

|

Für uns ist übrigens ein weiterer Meilenstein geschafft: unsere Mittelrumpfseiten haben ihre Grundierung erhalten. Die bunte Camouflage-Optik des gespachtelten Mittelrumpfes ist jetzt einem blassen, glänzenden Camouflage gewichen. Für ein deckendes Weiß fehlt noch die eine oder andere Farbschicht.

Letzten Sonntag sind wir das angegangen. Den ganzen Samstag haben wir aufgeräumt und sauber gemacht, sogar durchgewischt (!!), um möglichst wenig Staub in der Werkstatt zu haben. Am Sonntag bewaffnen wir uns mit Rolle und Pinsel und bringen drei Schichten Epoxidgrundierung auf: die erste Lage transparent, die zweite und dritte Runde mit Farbe. Im unteren Bugbereich führen wir die anthrazitfarbene Fläche des Unterwasserschiffes fort: die Farbgebung wird durch Hinzumischen von Graphit erreicht. Graphit wird häufig im Unterwasserbereich eingesetzt, um noch mehr Kratzfestigkeit und Schutz zu erreichen. Für jede Runde brauchen wir ca. 2 Stunden. Das klingt erstmal nicht wahnsinnig anstrengend, aber irgendwie maule ich mich fürchterlich dabei auf. Mit meinem Pinsel ziehe immer in der gleichen Art und Weise von oben nach unten. Jedes Umgreifen, jeder Druckwechsel würde sich auf der Oberfläche zeigen und so bin ich echt einseitig unterwegs. Am Abend kann ich mich kaum noch bewegen. Die frisch aufgetragenen Schichten scheinen sehr anziehend auf Fliegen zu wirken. Ich weiß nicht, warum Ende November überhaupt noch Fliegen unterwegs sind, aber drei oder vier landen zielstrebig auf der frisch gestrichenen Oberfläche, krabbeln noch ein paar Zentimeter herum, wobei sie eine Laufspur hinterlassen, geben dann irgendwann auf und härten mit aus. Während ich mich in der Woche von meinem Muskelkater erhole, steht Freddy kurzzeitig ratlos da, weil sein abendliches Spachteln und Schleifen entfällt. Es dauert aber nicht lange, bis er sich entschieden hat, wie er weitermachen will. Das Deck und der Aufbau sind schließlich auch noch zu spachteln und zu schleifen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#398

|

|||

|

|||

|

Hallo Fremic,

habt Ihr Euch in Wilhelmshaven umgesehen? Hier wäre die Cramer Marina interessant oder die Willem Werft (wenn da noch Platz ist, sieht immer ziemlich voll aus). Oder Bremerhaven. Ich war zwar schon lange nicht mehr dort, aber es gab früher sogar einen Multihull Steg. Viele Grüße, Michel

__________________

Viele Grüße von der Nordseeküste! Michel ___________________________________________ When Iam sailing Iam happy and my wife is happy when Iam happy ... so, my wife is happy every day! Loick Peyron http://www.youtube.com/watch?v=zxAB-...eature=related !Achte auf Minute 1,20 bis 1,55! |

|

#399

|

|||

|

|||

|

Hallo Michel,

danke für deine Tipps. Wilhelmshaven und Bremerhaven sind definitiv Optionen für uns. Meinst du die Wilhelm-Werft? Falls ja, die steht bereits bei mir auf der Liste. Cramer schaue ich mir gleich mal an. Danke dir! LG, Michaela

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com |

|

#400

|

||||

|

||||

|

Freddy hat mal wieder seine Fuchschwanzsäge angeschmissen und unser späteres Cockpit freigelegt. Das gefällt mir gut! Wir sinnieren viel über die Cockpit-Bodenhöhe und -Sitzhöhen, den Steuerstand und die Eingangsluke. Eine sehr spannende Phase.

Des Weiteren haben wir die Mock-Ups für die beiden vorderen Schotten erstellt. Das vorderste Schott wird den Bugbereich bis etwa 80cm zur Spitze komplett abtrennen. Das zweite Schott, ca. 3 Meter vom Bug entfernt, wird etwa 120cm hoch. Unterhalb dieser Höhe entsteht dadurch ein komplett abgeriegelter Raum bis zum vorderen Schott. Oberhalb wird es ein Teil unserer Kabine sein. Die Sandwichplatte für das vordere Schott wollen wir aus unseren Rumpf Nr. 1-Resten ausschneiden, aber uns geht die heißgeliebte Fuchschwanzsäge kaputt. Drama kurz vor Weihnachten, noch dazu bei geschlossenen Baumärkten. Wir bestellen die Neue per Express und hoffen, dass sie wie geplant am 23.12. zugestellt werden kann. Außerdem gehen wir die Bodenwrangen an. Auch hierfür erstellen wir zuerst Mock-Ups aus Pappkarton, die wir dann auf das eigentliche Material übertragen. Freddy entscheidet sich für einen extrudierten PET-Hartschaum, ein Recyclingmaterial. Die Bodenwrangen sind zu schmal, als dass wir hier mit unserem Sandwichmaterial arbeiten müssten und das PET-Material ist etwas steifer und härter als das Styrodur. Wir belegen die Vorder- und Rückseiten der Zuschnitte mit 750g Tri-Axial Glasgelege und laminieren die sechs Zuschnitte in einem Zug. Anschließend legen wir eine Holzplatte oben auf und beschweren es für die Aushärtezeit etwas unkonventionell mit verfügbaren Getränkekisten. Am nächsten Tag sind die Wrangen bereits ausgehärtet und werden von Freddy in Form geflext. Anschließend kleben wir sie an die markierten Stellen und lassen aushärten.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

|

|

Ähnliche Themen

Ähnliche Themen

|

||||

| Thema | Autor | Forum | Antworten | Letzter Beitrag |

| Eigenbau eines Amazonas-Kanus | dieweltistgroß | Selbstbauer | 0 | 31.10.2018 14:24 |

| Restauration eines IBIS II - Fragen eines blutigen Neulings | arndt75 | Restaurationen | 20 | 04.11.2015 07:34 |

| Verrückter Versuch eines Eigenbau-Ribs ! | trixi1262 | Restaurationen | 46 | 15.08.2014 18:33 |

| Eigenbau eines Gleiters/Jetski Antrieb | HusH74 | Selbstbauer | 27 | 28.09.2011 01:02 |

| Eigenbau auf Langfahrt | Holger | Langzeitfahrten | 16 | 02.12.2002 17:45 |