|

|

|||||||

| Selbstbauer von neuen Booten und solche die es werden wollen. |

|

|

|

Themen-Optionen |

|

#26

|

||||

|

||||

|

Respekt.

Das Verfahren ist sehr innovativ. Ich arbeite selbst mit Epoxi , aber ich wäre nie im Leben darauf gekommen einen Rumpf ohne Negativform zu bauen. Bin gespannt wie es weitergeht. Ich wünsche Euch viel Erfolg. Ihr seit ein super Team

__________________

Rechtschreibfehler sind beabsichtigt und dienen der allgemeinen Belustigung Ciao Markus

|

||||

|

#27

|

|||||

|

|||||

|

Zitat:

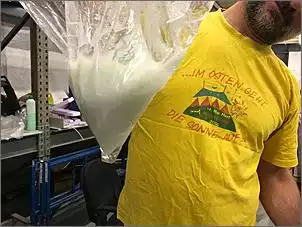

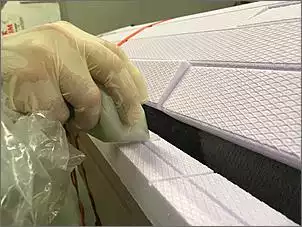

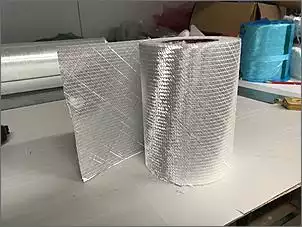

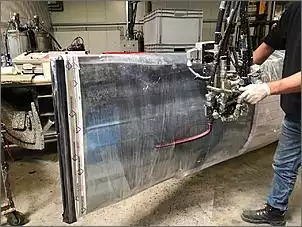

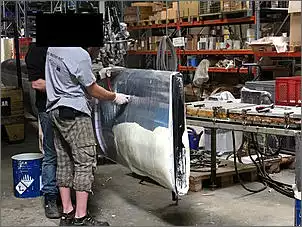

Der nächste Schritt: Im nächsten Schritt bringen wir das Glasgelege für die Stabilisierungsrippen auf. Dafür kleben wir von der Flutleistenlinie ausgehend jede zweite Reihe fest. Die Reihe dazwischen bleibt weiter locker gelegt, so dass die Leisten entfernt werden können. Das Festkleben erfolgt mit einer Epoxidharz-Mischung, versetzt mit Baumwollflocken, Glasfaserschnitzel und Thixotropiermittel, bis es eine schöne homogene pastöse Masse ergibt. Freddy füllt den Kleber in einen PE-Beutel, schneidet eine Ecke ab und bringt den Kleber dann in Konditorenmanier auf die Innenseite der Leisten. Nach 24 Stunden Aushärten sind die Leisten fest am Rumpf.    Wir entfernen je die losen Leisten darüber und darunter und legen dann eine Lage Bi-diagonal 350g über die festgeklebte Leiste. Wir fixieren das Glasgelege mit einem speziellen Sprühkleber, der das Glas nicht durchtränkt und das Styrodur nicht angreift. Da das Gelege auf einer Rolle mit 20cm Breite kommt, unsere Leisten aber nur 8cm breit sind, haben wir unten und oben Material überstehend. Das wird in die Lücken gefaltet, bevor wir die lose Leiste wieder einlegen. Das komplettieren wir über den gesamten Bereich, der geflutet werden soll.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#28

|

|||

|

|||

|

Ich bewundere wie alle hier euren Erfindergeist und zuversichtlichen Tatendrang. In Anbetracht der komplizierten und aufwendigen Bauweise habe ich eine grundsätzliche Frage. Wäre es nicht in mehrfacher Hinsicht sauberer gewesen, nach cad entworfene cnc gefräste Alubleche zusammenzuschweissen? Nur so eine Frage.

Thomas |

|

#29

|

|||||

|

|||||

|

Zitat:

Hallo Thomas, diese Frage hat sich nie wirklich gestellt. Wir sind Kunststoffverarbeiter, daher war von Anfang an klar, dass es Kunststoff wird. Wären wir Tischler, würden wir vermutlich Holz bevorzugen. Das Konzept ist ein ganz anderes.

Wir haben zum Beispiel gar keine Maschinerie zum Zuschneiden von Blechen. Das hätte extern passieren müssen. Vorher bei der Konstruktionsarbeit hätten wir auch Hilfe gebraucht. Freddy kann zwar schweißen, aber das ist nicht sein Fachgebiet und da hat er auch gar keine Lust drauf. Für Selbstbauer, die viel mit Aluminium umgehen, wäre das bestimmt eine Lösung. Nur für uns würde das nicht passen. Wir bleiben lieber bei den Materialien, mit denen wir tagtäglich arbeiten.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#30

|

||||

|

||||

|

Berichterstattung geht weiter

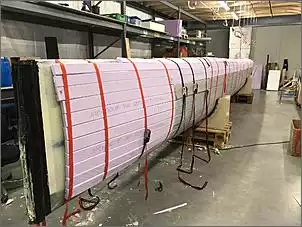

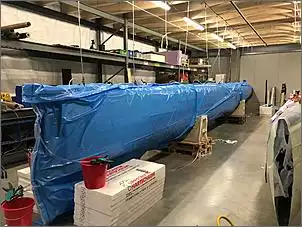

Und geht jetzt auch schon direkt wieder in die letzten Vorbereitungen zum nächsten Fluten. Über die Styrodur-Leisten, zwischen denen jetzt das Bi-diagonal 350g Gelege für die Versteifungsrippen liegt (die Verbindung zwischen Innen- und Außenschale), ziehen wir in Längsrichtung eine Lage 450g Unidirektional. Anders als bei der Innenschale, wo wir diese Lage in Querrichtung verlegt haben, wollen wir diesmal die Stabilität von Heck zu Bug unterstützen. Anschließend kommt eine Schicht 750g Triaxial in Querrichtung darüber. Die diagonalen Fasern liegen dabei oben auf. Die Abschlüsse des Styrodurbereichs bereitet Freddy so vor, dass wir hier klare und geradlinige Kanten erhalten und keine Harzanhäufungen verursachen. Statt Lochfolie verwenden wir diesmal ganz normale PE-Stretchfolie, die wir in dem Bereich, der entlüftet werden muss, vorsichtig mit einer Nagelrolle lochen. Das Umwickeln des gesamten Rumpfes geht eigentlich ganz gut, in dem wir mit dem Hubwagen unterstützend anheben. Über die Stretchfolie kommt noch Absaugvlies und dann kann bereits die PE-Vakuumfolie vorbereitet werden. Zum Einlassen des Harzes werden wir diesmal nicht mit einer einzelnen Stelle unten am Heck arbeiten. Wir verlegen stattdessen Schläuche links und rechts am Heck, die wir in die Flutleisten führen. Wir fluten jetzt also doppelgleisig, um eine gleichmäßige Harzverteilung auf beiden Seiten zu erreichen. Oben wird wieder ein Spiralschlauch gelegt, der mit Hilfe der Kreuzungsstücke mit den Luftschläuchen verbunden wird. Die einzige Fließhilfe, die wir diesmal verlegen, ist vorn am Bug. Durch die tief angeordneten Flutleisten soll das Harz bis nach vorn laufen und hier unterstützen wir dann nochmal das Hochsteigen des Harzes, um sicherzustellen, dass wir den gesamten Bereich erwischen werden. Den Fluttermin für Seitenrumpf Nr.1 /Außenschale Teil 1 legen wir auf das kommende Wochenende fest: der 4.8.2018.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#31

|

||||

|

||||

|

Und dennoch habt ihr Euch für den GFK entschieden ?, was sprach dafür (bzw. gegen das PE) ?

__________________

8 (Acht) Milliarden Konsumenten ...

|

||||

|

#32

|

|||||

|

|||||

|

Zitat:

__________________

"Be strong, O paddle! be brave, canoe! The reckless waves you must plunge into. Reel, reel, On your trembling keel, But never a fear my craft will feel." von E. Pauline Johnson

|

|||||

|

#33

|

||||

|

||||

|

Auf das PE-Thema kommen wir noch zurück! Jetzt erstmal weiter im Bericht:

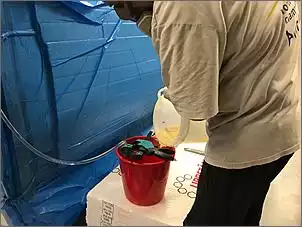

Samstag, 4.8. Der nächste Meilenstein steht an. Wir fluten den ersten Teil der Außenschale. Wir dichten die Vakuumfolie ab und verbinden die Kreuzungsstücke mit den Luftschläuchen. Danach pumpen wir unsere PVC-Blase etwas auf. Da wir etwas besorgt sind, dass uns in diesem Flutvorgang die geraden Flanken durch das erneute Aufpusten der Blase abhanden kommen, entscheiden wir uns dafür, Teile der alten Stützkonstruktion wieder zu aktivieren und stülpen die Konstruktion an vier Stellen um dem Rumpf. Wir schmeißen die Vakuumpumpe an und bis auf die inzwischen obligatorische Stelle am Heck sieht alles gut aus. Bald ist alles abgedichtet und wir haben ein schönes Vakuum. Wir werden 5 x 7 kg Harz plus Härter anmischen und gleichmäßig über beide Seiten einlaufen lassen. Gegen Mittag sind wir startklar, gleiche Arbeitsteilung wie gehabt. Ich mische an, Freddy übernimmt das Rühren, füllt um in seine Eimer und ich mische die nächste Fuhre an. Wie beim ersten Fluttermin gibt es hierzu keine Bilder, wir sind mal wieder zu aufgeregt, um daran zu denken. Warum das so ist, wissen wir selbst nicht genau, denn es läuft alles 100% glatt. Ich bin ehrlich gesagt generell etwas baff, wie gut wir bisher durchkommen. Aber Freddy hat einfach alles im Griff. Durch die Nuten der Styrodurleisten verteilt sich das Harz super gut und steigt problemlos bis an die höchste Stelle. Wir halten Wache, um die Kugelhähne rechtzeitig zu sperren, ansonsten haben wir nicht viel zu tun. Gegen 22 Uhr entscheiden wir, dass alles gut ist und fahren nach Hause. Am nächsten Tag wird bereits ausgepackt.  Und auch hier wieder: wenn es gut läuft, gleich weitermachen. Während ich beim zweiten Seitenrumpf das Glasgelege für die Zwischenrippen lege, baut Freddy eine Vorrichtung, damit wir den ersten Seitenrumpf drehen und auf der anderen Seite weitermachen können.  Am Freitag, den 17.8. ziehen wir den zweiten Seitenrumpf direkt nach.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#34

|

||||||

|

||||||

|

Hallo,

jetzt möchte ich auch mal meinen Senf dazu tun. Ich bin die andere Hälfte von FreMi. Als erstes möchte ich mich hier bei Michaela für die ausführliche Berichterstattung bedanken. Als eine der wenigen Mädels hier im Forum macht sie das doch hervorragend. Zitat:

Im aufgeschäumten Zustand könnte man PE-Schaum als Sandwichmaterial einsetzen. Als Scheuerleiste habe ich PE schon an meinem anderes Boot (Leisure 17) verbaut. Vielleicht bastele ich mal was aus PE, um mehr Erfahrungen zu diesem Thema zu sammeln. Zitat:

Beim Tippen dieser Zeilen ist mir eingefallen, ob mit PE Polyesterharz gemeint hast? Sorry, dann war das da oben alles umsonst. Aber Polyesterharz wird mit UP abgekürzt. Gruß Freddy

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||||

|

#35

|

||||

|

||||

|

Hier jetzt wieder Michaela zu Wort

Wir haben uns überlegt, bei dem einen Seitenrumpf einen Zwischenschritt einzulegen. Und zwar ist uns beim Fertigen der Innenschale der Bugbereich doch etwas zu wellig geworden. Leichte Wellen haben wir erwartet und hätten wir durch die Styrodurleisten ausgleichen können, aber bei dem einen Seitenrumpf sind sie doch zu stark ausgeprägt. Zum Ende unserer Tagschicht rollen wir den Rumpf auf Möbelhunden in unsere Polyurethan-Produktion. Dort haben wir mehrere PU-Hochdruck-Schäumanlagen. Der PU-Schaum, den wir dort produzieren, ist hoch verdichtet, lässt sich aber sehr einfach modellieren. Wir umwickeln den Bug mit PE-Stretchfolie und besprechen kurz mit den Kollegen, wo und wie viel PU-Schaum eingeschossen werden soll. Ich verstecke mich möglichst hinter unserer Krananlage, denn wenn wir hier was schief geht, will ich definitiv keinen PU-Schaum im Haar haben! Alle anderen bleiben tapfer am Rumpf stehen. Wir schießen etappenweise immer für 1-2 Sekunden ein und eigentlich funktioniert das auch ganz gut. Bis auf dass Freddy gegen den Schäumkopf rennt und eine blutende Wunde auf seiner Stirn klafft. Da er das regelmäßig macht, gerät hier aber keiner in Panik In 15 Minuten ist das Thema durch und wir rollen den Rumpf wieder zurück. Dann modelliert Freddy den Bug, schleift das meiste des Schaums wieder ab und laminiert anschließend eine Schicht Glas drüber. Danach ist der Bugbereich schön glatt und gleichmäßig und kann unproblematisch mit den Styrodurleisten belegt werden. Wir merken dazu an dieser Stelle an, dass wir eigentlich keine Fans von PU-Schaum an Booten sind. Das Material gehört unserer Meinung nach nicht unter die Wasserlinie. Jetzt haben wir es doch verwendet, zumindest bis an die Grenze der Wasserlinie. Schließlich wird das Boot auch Grenzgänger heißen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#36

|

||||

|

||||

|

Hallo Michaela, Hallo Freddy,

zunächst auch mal von mir ein herzliches Willkommen bei den "Bootsverrückten - Selbstbauern". Klasse Projekt, ich wünsche Euch beiden viel Erfolg und vor allem Durchhaltevermögen  . .Die Vorgehensweise der Herstellung der Rümpfe ist interessant, aber ergibt sich da nicht eher eine "Zufallsform" der Rumpfböden, die eigentlich nur durch den Luftdruck in der Blase beeinflußt werden kann. Oder hat die Stützkonstruktion auch einen definierten Boden (eine Art Spantenriß)...dann wäre es ja schon fast eine Negativform. Ich will Euch nicht mit nervigen Fragen traktieren, doch da ich gerade selbst an den Bodenplanken meines ECO Cats arbeite, kam mir der Gedanke. Ansonsten wünsche ich Euch viel Spaß und ich lese natürlich eifrig mit. Geändert von shakalboot (31.08.2018 um 14:26 Uhr)

|

||||

|

#37

|

||||

|

||||

|

Kennst Du diese Seite* ?

akvagroup.com/cage-farming-aquaculture/boats-/polarcirkel-1050 Ist zwar keine Fahrtenjacht, aber immerhin was robustes. *da gabs mal, allerdings zu einem kleineren Boot, auch ein Video zum Herstellungsprozedere - finde es leider nicht mehr

__________________

8 (Acht) Milliarden Konsumenten ... Geändert von swath (31.08.2018 um 18:13 Uhr)

|

||||

|

#38

|

|||||

|

|||||

|

Zitat:

Wir haben drei Faktoren für die Formgebung:

Die sich ergebende Form ist immer organisch, also ohne gerade Kanten und Ecken und lässt sich sehr gut beeinflussen. Wir waren bei unserem Prototypen überrascht, wie exakt sich der Rumpf mit dieser Methode shapen lässt. Die gerade Fläche des Decks ist dadurch entstanden, dass wir den Rumpf kopfüber geflutet haben und die Deckseite deswegen auf einer gerade Unterlage gelegen hat.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#39

|

||||

|

||||

|

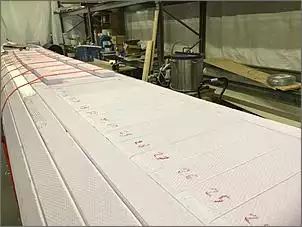

Am Wochenende darauf schneiden wir mal wieder Styrodurleisten zu und fangen mit der Sandwichlage vom ersten Seitenrumpf an. Diesmal geht es um die Oberseite inklusive dem Deck, dass wir natürlich ordentlich begehbar haben möchten und dem Bugbereich, den wir beim vorherigen Fluten ja ausgelassen hatten.

Während ich die Leisten zuschneide, richtet Freddy die Flutkanalleisten aus und klebt sie direkt fest. Danach arbeiten wir uns wieder Reihe für Reihe nach oben durch. Richtung Deckskante kommen etwas schmaler geschnittene und abgeschrägte Styrodurleisten zum Einsatz, um die Kurve zu bekommen. Wie beim vorherigen Mal wird jede zweite Reihe festgeklebt. Und während ich die Leisten an beiden Seiten bereits mit Glas für die Zwischenrippen belege, kümmert sich Freddy um den Decksbereich. Als er dort fertig ist, kann ich direkt mit den Zwischenrippen weitermachen. So kommen wir gut voran. Damit bin ich mit meiner Berichterstattung in der JETZT-Zeit angekommen! Planung: die nächsten Tage werden nicht viel machen können, weil Aktivitäten in unserem Tauchverein anstehen. Wir hoffen, dass wir den Rumpf morgen mit den Außenlagen Glas belegen und die letzten Vorbereitungen zum Fluten machen können. Den Fluttermin für Seitenrumpf 1 / Außenschale Teil 2 legen wir auf den Samstag in einer Woche fest: der 8.9.2018

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#40

|

||||||

|

||||||

|

Zitat:

Das innenliegende PP-Rohr könnte dann auch als Kraftstoff- oder Wasser-Behälter dienen. Zitat:

Apropos Steifigkeit, bei einem Aufprall auf einen Seecontainer oder Riff/Felsen mit sag ich mal 10-15Kn, wo würden größere Risse/Brüche entstehen: a) bei einer PE&PP-Konstruktion oder b) bei einem GFK-Konstrukt ?

__________________

8 (Acht) Milliarden Konsumenten ... Geändert von swath (01.09.2018 um 19:38 Uhr)

|

||||||

|

#41

|

|||||

|

|||||

|

Zitat:

als erstes muß ich dir sagen, dass sich PE und PP nicht stoffschlüssig verbinden lassen. Soll heißen, dass PE und PP nicht miteinander verklebt oder verschweißt werden können. Es würde nur verschrauben gehen. Schraubenlöcher sind blöd in einem Kraftstofftank. Also sortenrein arbeiten! Da ist PE die bessere Wahl, denn es gibt viel mehr Halbzeuge aus PE, z.B. Rohre, Platten, Profile etc. und PP ist nur wenig stabiler als PE. Der nächste Punkt: ich kann mir im Moment noch nicht genau vorstellen, wie du die Rippen in das Rohr reinbekommen willst. Alles, was mir dazu einfallen will, ist sehr arbeitsaufwendig. Vielleicht erklärst du mir deine Idee noch mal etwas genauer. Aufprall und Kollision: das lässt sich auch nicht so einfach sagen. Die Energie, die bei einer Kollision entsteht, hängt ja nicht nur von der Geschwindigkeit ab, sondern auch vom Gewicht des Fahrzeugs und wie nachgiebig das Hindernis ist z.B. wenn du mit einer 20t Yacht mit 2Knoten auf eine Spundwand fährst, ist der Schaden sicher viel grösser als wenn du mit 10Knoten und Segeljolle auf ein treibendes Ding fährst. Aber man kann sagen, dass PE zäher ist als GFK. PE wird nicht brechen, sondern zerreißen, und dafür reicht ein kurzer Impuls nicht. Deswegen vermute ich, dass du bei einer Kollision bessere Karten mit einem PE-Rumpf hast. Aber: PE lässt sich zwar zuschweißen, aber nicht lackieren, alle Macken, die du da reinfährst, bleiben zumindest als „Narben“ erhalten. ....und ich glaube, dass ein PE-Rumpf schwerer wird als ein gut gemachter GFK-Rumpf. Mehr Masse = mehr Energie beim Aufprall. Noch etwas! PE ist ein Thermoplast, unter thermischer Einwirkung wird es plastisch! Könnte in den Tropen ein Problem werden. Alles in allem bin ich mit meiner Entscheidung mit GFK zu bauen immer noch zufrieden. Alle gefährdeten Stellen können noch mit Kevlar verstärkt werden, also Bug und Kiel und so. Materialmix ist mit GFK und AFK gut möglich. Aber ich kann mir ein Boot aus PE auch gut vorstellen! Gruß, Freddy

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#42

|

|||||

|

|||||

|

Zitat:

Wenn hier schon die tollsten Fragen und Meinungen zu Werkstoffen geäußert werden stell ich noch ne Frage: Warum bauen alle anderen großen und kleinen Yacht- und Bootsbauer nicht auch mit PE oder PP ......…    Mann sind die alle doooof wenn doch GFK hier soooooo schlecht sei hinsichtlich Crash, Impact, Formgebung, Kosten, Fertigung   Denn eigentlich ist doch HOLZ viel viel besser für den Bootsbau, wird schon seit Jahrtausenden gemacht ….. Ironie aus, duck und wech hier...…

__________________

!! Nicht quatschen, machen !!

|

|||||

|

#43

|

||||||

|

||||||

|

Zitat:

...weil die großen Yachtwerften in erster Linie Geld verdienen wollen (denke ich) und da wäre der Aufwand zu groß... ebenso bei Holz Zitat:

@ Georg...eigentlich müßtest Du die Antwordt kennen... zu teuer, da es einfacher ist, Polyester in fertige Formen zu packen und somit auch eine höhere Stückzahl möglich ist. Bei Kaiserboote (...aus Holz/Epoxi/Composite) werden nur Einzelstücke produziert ...bei entsprechendem Preis. Ich finde leider den Link nicht mehr, da ging es um Bootsbaumaterialien, die am besten den enormen Lastwechseln bei Wellengang widerstehen können (Ermüdungserscheinungen des Materials) ... und das fiel für Polyester, und Aluminium nicht gut aus, Stahl sah noch gut aus, aber absoluter Spitzenreiter war eben Holz und unter modernen Bedingungen als Composite mit Glasgewebe/Gelege (Carbon etwas besser)und Epoxidharz. PE oder PP kam nicht vor. Es war eine wissenschaftliche Studie...ich glaube von West-System oder Voss-Chemie. Ich würde aber sagen, wir müllen mal FreMic´s Trimaranbau nicht damit zu, was man alles noch für Bootsbaumaterialien verwenden könnte und was einer Kollision mit nem Seecontainer, oder womöglich einem Containerschiff, standhält (...die begegnen einem ja auch täglich mehrmals...) Der Trööt ist von der Herangehensweise beim Bau der Rümpfe viel zu interessant.

|

||||||

|

#44

|

||||

|

||||

|

Mensch Jens,

jetzt hast du meine Ironie zu ernst genommen. Die beiden hier haben meinen tiefsten Respekt was die hier leisten.   Ich bin auch überzeugt dass GFK (bzw. FvK im allgemeinen) ein toller und perfekter Werkstoff im Bootsbau ist. Ich bin auch überzeugt dass GFK (bzw. FvK im allgemeinen) ein toller und perfekter Werkstoff im Bootsbau ist.Ich persönlich habe bereits viel im Bereich Luftfahrt mit GFK/CFK gearbeitet und bin 100% davon überzeugt. In einer praktischen Anwendung für mich persönlich ist Holz mein PERSÖNLICHER Lieblingswerkstoff. Ich will da gar nix zerreden. Georg

__________________

!! Nicht quatschen, machen !!

|

||||

|

#45

|

||||

|

||||

|

Kein Problem. Wir haben das auch als ironischen Beitrag verstanden.

Fast alle Yachtbauer setzen Polyesterharz und Glasfasermatten ein. Unserer Meinung nach hat Polyesterharz unter der Wasserlinie nichts zu suchen. Es zieht Wasser = Osmose. Trotzdem machen sie es. Weil es billiger ist. Für Selbstbauer halten wir es mit „Schuster, bleib bei deinen Leisten“. Jeder sollte mit dem Material bauen, dass er am besten kennt und händeln kann. Wir haben gestern noch unseren ersten Seitenrumpf mit PE-Stretchfolie umwickelt, werden heute noch Schläuche und Absaugvließ legen und alles steht auf Go für kommenden Samstag. Parallel hat Freddy auch bereits mit dem zweiten Seitenrumpf weitergemacht, so dass wir den schnell nachziehen können. Sobald es aktuelle Bilder gibt, werden wir die posten

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#46

|

||||

|

||||

|

Hallo Ihr zwei,

verstehe ich das jetzt richtig... Ihr verwendet die Stretchfolie also wie einen Vakuumsack ?!

|

||||

|

#47

|

|||||

|

|||||

|

Zitat:

Die Vakuumfolie kommt noch.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#48

|

||||

|

||||

|

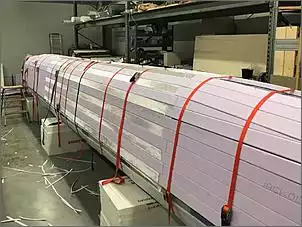

Wir haben viel geschafft! In den letzten Tagen haben wir alles für unseren Fluttermin vorbereitet. Glasgelege für die Außenschale aufgebracht (wie beim vorherigen Mal eine Lage 450g Unidirektional in Längsrichtung und 750g Triaxial in Querrichtung darüber), den ganzen Rumpf mit einer PE-Stretchfolie umwickelt und dort, wo entlüftet werden soll, gelocht. Dann noch das Absaugvlies rüber und oben über die ganze Länge den Spiralschlauch für die Luftschläuche und Harzverteilung. Am Freitag, den 7.9. sind wir soweit und entscheiden, direkt mit dem Fluten weiter zu machen.

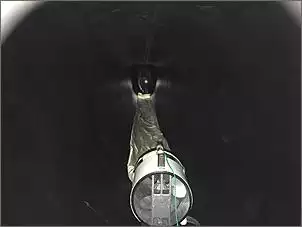

Zum Fluten: Wir haben diesmal 4 Flutkanäle gelegt und fluten vom Bug aus. Der Bug, den wir beim vorherigen Mal ganz ausgelassen hatten, wird auf beiden Seiten von unten geflutet. Und dann haben wir recht weit oben auch nochmal zwei Flutkanäle, die über die ganze Länge des Rumpfes gehen. Uns ist vor allem die Verbindung des neuen Bereichs mit dem bereits existierenden Bereich vom letzten Fluten wichtig. Das Harz soll etwas über diese Kante hinausgehen und dann aber möglichst nicht viel weiter wandern. Das versuchen wir, über Absaugvlies zu steuern. Wir gehen von 4 x 6kg Epoxidharz plus Härter aus. Als ersten kleinen Nervenakt stellen wir beim Abdichten fest, dass unsere PVC-Blase nicht mehr dicht ist. Irgendwo hinten am Heck pfeift es und wir bekommen die Vakuumfolie nicht darauf abgedichtet, da die Blase immer wieder zusammensackt. Nur noch einmal muss sie durchhalten!! Freddy versucht ein paar Minuten halbherzig, mit Acryl abzudichten, aber das hat alles keinen Nährwert. Wir machen die Blase nochmal komplett auf, Freddy klettert mit Ersatzmaterial rein, findet das Leck und nach 10 Minuten ist alles repariert. Das nächste Aufblasen funktioniert gut. Unsere Mühen werden sogar doppelt belohnt: als wir die Pumpen anschmeißen, haben wir sofort Vakuum drauf und können loslegen. Um 17:10 mische ich den ersten Eimer Harz an. Die Aufteilung ist wie gehabt und wir kommen gut voran, nach 30 Minuten sind 4 x 6kg bereits in den Fluteimern. Aber irgendwie fließt das Harz nicht so schnell wie erwartet. Wir werden etwas unsicher, ob die berechnete Menge ausreicht und bis nach hinten und oben kommt. Bei den vorherigen Malen ging das gefühlt deutlich schneller. Wir mischen einen 5. Eimer mit 6kg an und werden am nächsten Tag schauen, wie viel davon als Überschuss in der Harzfalle gelandet ist. Oben am Deck ist immer noch nichts vom Harz zu sehen. Vielleicht waren wir mit den 4 x 6kg etwas zu knapp. Als wir am Rumpf anfassen, merken wir, dass er sehr kühl ist. Klar, wir haben das erste Mal nicht mehr hochsommerliche Temperaturen. Gerade mal 22°C in unserer Ecke. Das Harz ist entsprechend kühler und zähflüssiger. Das Temperiergerät steht in der Ecke, einsatzbereit, aber wie soll es in die Blase kommen, um von innen etwas aufzuheizen? Theoretisch könnten wir die Blase hinten am Heck abschneiden. Durch das Vakuum liegt sie dicht an der Innenschale des Rumpfes. Eigentlich dürfte es keinen Unterschied machen, das Vakuum müsste draufbleiben. Dann könnte ich in die Blase klettern, das Temperiergerät aufstellen und den Nylonschlauch bis nach vorn auslegen. Aber mitten beim Fluten die Blase aufschneiden .... in mir schreit es förmlich. Freddy steht nachdenklich am Heck. Dann fragt er mich, ob das jetzt eine gute oder eine schlechte Idee ist ... woher soll ich das wissen?? Bevor ich mit den Achseln zucken kann, schneidet er bereits. Luft anhalten ... nichts passiert. Vakuum bleibt drauf. Alles gut. Ich klettere in die Blase und stelle das Temperiergerät auf. Wir takten auf 35°, 40°C, 50°C. Und dann geht es plötzlich ganz schnell. Das Deck füllt sich mit Harz. Jetzt geht es plötzlich so schnell, dass wir bei einigen Kugelhähnen zu spät dran sind. Das Harz hat die Kugelhähne bereits erreicht, bevor wir sperren können. Die sind für das nächste Mal nicht mehr zu gebrauchen. Danach nimmt alles seinen gewohnten Gang und wir entspannen uns etwas. Ein fürstliches Dinner von McD, Wache halten bis 22 Uhr. Dann lassen wir den Rumpf allein und fahren nach Hause.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#49

|

||||

|

||||

|

Am nächsten Mittag wird bereits ausgepackt. Wir rollen den Rumpf einmal nach draußen und nutzen die Gelegenheit für ein paar Fotos. Da isser!! Stellt ihn euch vor, mit Wavepiercer-Bug, das Heck noch etwas gekürzt und unten wird noch die Kiellinie modelliert. Ist doch bereits ordentlich als Seitenrumpf eines Trimarans zu erkennen, oder?

Weiter geht es mit dem Entfernen der PVC-Blase und der ganzen Folien, die noch im Inneren sind. Danach wollen wir ihn mal wiegen. Die Harzfalle hat übrigens 3kg überschüssiges Harz gesammelt.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#50

|

||||

|

||||

|

Respekt vor eurem Vorhaben und dem Vortschritt.

Wie bekommt ihr die Flächen glatt? oder bleiben sie so wie auf dem letzten Bild zu sehen ist? LG Konrad

|

||||

|

|

|

Ähnliche Themen

Ähnliche Themen

|

||||

| Thema | Autor | Forum | Antworten | Letzter Beitrag |

| Eigenbau eines Amazonas-Kanus | dieweltistgroß | Selbstbauer | 0 | 31.10.2018 14:24 |

| Restauration eines IBIS II - Fragen eines blutigen Neulings | arndt75 | Restaurationen | 20 | 04.11.2015 07:34 |

| Verrückter Versuch eines Eigenbau-Ribs ! | trixi1262 | Restaurationen | 46 | 15.08.2014 18:33 |

| Eigenbau eines Gleiters/Jetski Antrieb | HusH74 | Selbstbauer | 27 | 28.09.2011 01:02 |

| Eigenbau auf Langfahrt | Holger | Langzeitfahrten | 16 | 02.12.2002 17:45 |