|

|

|||||||

| Selbstbauer von neuen Booten und solche die es werden wollen. |

|

|

|

Themen-Optionen |

|

#401

|

||||

|

||||

|

Am schönsten finde ich die Weihnachtslichter im Rumpf. Lässt es gleich wohnlich erscheinen. Ich hoffe, der Fuchsschwanz kommt bis Weihnachten, nicht dass Ihr euch langweilen müsstet.

Ich wünsche Euch ein schönes Weihnachtsfest, einen guten Rutsch und vor allem: Bleibt gesund! Liebe Grüße aus Berlin Thomas

|

||||

|

#402

|

||||

|

||||

|

Ich habe jetzt alles in mehreren Stunden nachgelesen, Hammer.

Viel Erfolg weiterhin! Ist ja nicht zu fassen, was manche Leute so alles zusammen zusammenbauen, bewundernswert.

__________________

Wo immer du hinfährst, dort bist du dann.

|

||||

|

#403

|

||||

|

||||

|

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#406

|

||||

|

||||

|

Da kommen die sehr schönen Formen mal richtig zur Geltung.

Da habt ihr Euch ja schön beschert. Allen wünsche ich, dass wir bald wieder unbeschwert segeln und überall an Land gehen können. Hans

|

||||

|

#407

|

||||

|

||||

|

Danke schön. Ja, die Kartons im Hintergrund sind Weihnachtsgeschenke. Tolle, aufregende Dämmungen

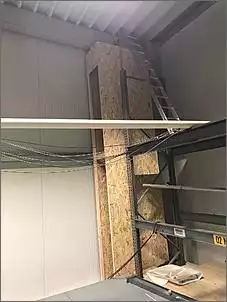

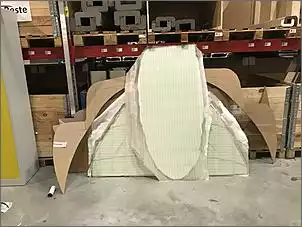

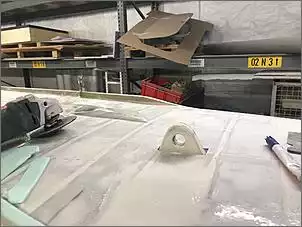

Wir haben einige anstrengende Tage hinter uns. Anstatt wie alle Jahre wieder quer durch die Republik zum Familienbesuch zu düsen, haben wir uns dieses Jahr aufgrund der Pandemie nach Absprache mit unseren Familien bereits frühzeitig zum „Einigeln“ entschlossen. Im Vorfeld habe ich Freddy um eine ordentliche Balance für die kommenden „job“-freien Tage gebeten, was er mir zugesagt hat. Ich meinte damit eigentlich, dass ich gern auch Zeit für Essen, Schlafen, Erholen und andere belanglose Dinge hätte. Inzwischen habe ich aber herausgefunden, dass sich seine Balance auf Spachteln, Schleifen, Laminieren und andere Werkstatttätigkeiten bezieht. Ich muss das nächste Mal wohl etwas deutlicher kommunizieren. Statt uns zu erholen, haben wir also eine lange To Do-Liste in Bezug auf den Grenzgänger mit Projekten, die man ehrlicherweise auch am besten in der Betriebsruhe angeht, um die Mitarbeiter nicht in den Wahnsinn zu treiben. Ein Punkt auf dieser Liste ist das Ausrichten der drei Rümpfe. Dafür holen wir am Heiligabend unsere Seitenrümpfe aus der ersten Etage und schieben alle drei Rümpfe in unseren Warenausgang. Das ist gleichzeitig auch ein Test, um zu prüfen, ob wir den Mittelrumpf ohne viel Aufwand aus unserer Werkstatt bekommen. Ist hiermit bestätigt. Und als alle drei Rümpfe so ausgerichtet nebeneinander stehen, fühlen wir uns sehr beschenkt. Auf diesen Anblick haben wir sooo lange gewartet. Jetzt können wir den Höhenversatz und damit die Form der Beams festlegen und entscheiden, wie tief die Seitenrümpfe im Wasser liegen werden. Auch werden wir jetzt die finale Länge der Seitenrümpfe entscheiden können. Das Herausrollen der drei Rümpfe aus unserer Werkstatt hat aber noch einige andere Gründe: wir wollen ein paar Umbaumaßnahmen in der Werkstatt angehen, für die wir viel Platz benötigen. Das größte Projekt auf unserer Liste: die vertikale Tempervorrichtung mit zirkularer Wärmeluftbewegung. Fleißige Blogleser werden sich eventuell daran erinnern, dass wir im Zuge unserer ersten Mastwickelexperimente davon gesprochen haben, unseren Temperofen nochmal zu optimieren, denn die Mastelemente liegend aushärten zu lassen sorgte für eine minimale Verkrümmung der Elemente. Daher hat Freddy seitdem über einen vertikalen Temperofen nachgedacht. Unsere Mastelemente werden eine maximale Länge von 6,5 Metern haben. Wir haben die Tempervorrichtung jetzt allerdings noch etwas größer gebaut, damit auch die Beams darin getempert werden können. Inwieweit es Sinn macht, die hängend, bzw. senkrecht stehend aushärten zu lassen, müssen wir uns noch überlegen, aber die Option ist jetzt da. Der Bau dieser Tempervorrichtung ist eine kleine Herausforderung, mit 8,2 Meter Höhe (begrenzt durch unsere Hallendecke) und 1,25 Meter Tiefe, in der hintersten Ecke unserer Werkstatt. Wir entscheiden uns, das Teil segmentartig zusammenzubauen und immer weiter in die Höhe zu ziehen. Als erstes legen wir dafür eine Schlinge um den Betonpfeiler an der Hallendecke. Ab hier wird es aufregend. Freddy hat keine Angst vor den Höhen, aber ich werde echt nervös so ganz ohne Sicherung, sowohl für mich selbst als auch beim Zuschauen. Im Schwerlastregal auf die oberste Fläche zu klettern, ist für mich noch kein Problem, aber von da aus noch auf eine Leiter, die über den Abgrund ragt oder ein Umstieg auf die C-Träger der Wand … da wird mir mulmig. Und anstrengend wird es auch für mich, denn ich bin diejenige, die ganz oben im obersten Regalfach des obersten Stockwerks steht und diesen riesigen Holzsarg per Kettenzug nach oben zieht, während Freddy ganz unten (direkt unter dem Holzgebilde) steht und neue Segmente anschraubt. Ich sehe etliche Katastrophenfilme in meinem Kopf und bin heilfroh, dass das Teil offensichtlich stabil und sicher hängt und später auch sehr stabil und eigenständig steht. Um die warme Luft zirkulieren zu lassen, müssen wir an der Rückseite noch oben und unten einen Rohrdurchbruch in das Holz sägen (mit der neuen Fuchsschwanzsäge Jetzt fehlen noch die Türen-Segmente, aber die können wir auch später noch montieren. Und die Rohrdurchgänge müssen noch etwas abgedichtet werden. Die Monsteraufgabe ist aber erledigt und das Temperiergerät läuft gleich im ersten Testgang und leitet 40°C warme Luft durch die Röhre. Oben saugt es die Luft an, unten stößt es sie aus. Für den Bau haben wir drei halbe Tage benötigt.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#408

|

||||

|

||||

|

moin.

Wieso nehmt Ihr zum Tempern nicht einen langen Sack mit Reißverschluß oder zum Rüberstülpen? Könnte doch mit Luftpolsterfolie isoliert sein? Ähnlich einem Bratschlauch? mfG Götz

|

||||

|

#409

|

||||

|

||||

|

Hallo Götz,

das wäre eine Option gewesen. Haben wir bei den Masten der PoC auch so gemacht. Allerdings wäre der Aufwand nicht viel kleiner gewesen, eine Deckenaufhängung z.B. hätte trotzdem sein müssen. Und da wir eventuell mehrere Mastsegmente gleichzeitig und evtl. auch die Beams darin tempern wollen, haben wir uns für einen stabilen Temperofen aus Holz entschieden. Grüße, Michaela und Freddy

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#410

|

||||

|

||||

|

Einen schönen guten Abend in die Runde. Höchste Zeit, uns mal wieder zu melden.

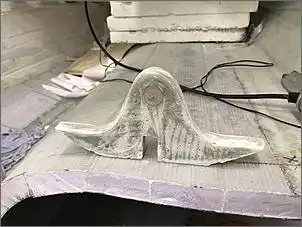

Zugegeben, wir sind gerade nicht mit voller Pulle am Boot. Das liegt einerseits daran, dass wir viel Stress auf Arbeit haben und etwas ausgelaugt sind. Andererseits fällt es uns gerade schwer, die Beobachtung der Vendee Globe und des Prada Cups zeitlich unterzubringen. Beides finden wir hochspannend. In der Werft ist Freddy damit beschäftigt, die Beams der PoC weiter zu bauen. Vor allem der vordere Beam, wo Winschbrett, Selbstwendefock-Schiene und die Mastfußhalterungen untergebracht sind, wird noch etwas Zeit beanspruchen. Da die boot 2021 jetzt entgültig abgesagt ist, haben wir unser Zeitziel auf den Saisonstart unseres Segelvereins ausgerichtet. Beim großen Tri haben wir uns nach langer Überlegung doch dagegen entschieden, das vordere Bugschott aus den Decksresten des ersten Mittelrumpfes zu schneiden und einzubauen. Das Deck hatten wir sehr viel stabiler und dicker ausgelegt als es die Schotten jetzt benötigen. Der Zuschnitt war uns zu schwer, so viel extra Gewicht wollen wir da vorn nicht. Also haben wir uns aus Styrodur und je einer Lage 750g Tri-Ax Glasgelege neue Schottwände laminiert und zugeschnitten. Ins vordere Schott, das etwa 1 Meter von der Bugspitze entfernt ist, werden wir noch zwei Luken einbringen. Diese Luken sind groß genug, dass ich durchpasse. Freddy kriegt den Kopf und die halbe Schulter durch, so dass wir gut checken können, wie es dort vorn aussieht. Wir haben uns bei diesem vorderen Raum nicht noch mit extra Spachtelarbeiten aufgehalten, sondern zweimal mit weiß pigmentierten Epoxidharz grundiert. Muss reichen. Das zweite Schott ist 2,15 Meter vom ersten Schott entfernt und geht nicht bis ganz nach oben. Der obere, offene Bereich wird noch Teil des Salons werden. Im Moment denken wir, dass wir oberhalb des Schotts eine Doppelkoje hinbauen, die aber vermutlich in erster Linie Stauraum für leichte Sachen und Segel sein wird. Unser eigentliches Bett wird Teil unserer Essecke werden, so wie man es von Wohnmobilen kennt, also mit einer absenkbaren Tischplatte. Und dann hat sich Freddy noch ein Bauteil ausgedacht, das unser Anschlagpunkt für das Sturmsegel sein wird. Unser Sturmsegel wird weder vorn an der Bugspitze noch am Bugspriet angeschlagen, sondern erhält einen eigenen Anschlagpunkt weiter achtern. Dieser Anschlagpunkt muss also ins Deck eingebaut werden. Und da wir ein Sandwichdeck haben, müssen wir hier extra verstärken, um die entstehenden Kräfte aufzufangen und abzuleiten. Freddy baut sich eine Schablone aus einer Styrodurplatte, die er mit Glasgelege und Glasroving füllt und laminiert. Dieses Formteil werden wir in das Deck einarbeiten und durchstecken. Die langen Schenkel zeigen nach vorn zum Bug und nach hinten zum Heck und fangen die Zugkräfte auf, die auf dem Sturmsegel lasten. Die Zugkraft geht ja eigentlich nur in eine Richtung. Wir haben den Schenkel in die andere Richtung aber genauso lang gemacht, falls wir diesen Anschlagpunkt auch mal zum Schleppern oder anderes verwenden müssen, was ja dann eine Zugkraft aus einer anderen Richtung bedeuten würde. In den Schlitz unten wird eine Querrippe (aus Sperrholz) einlaminiert. Diese wird, ähnlich den Beamverstärkungen, im Inneren an der Decke von Bordwandseite zu Bordwandseite gehen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#411

|

||||

|

||||

|

Hier ein kurzes Update.

Die größten Fortschritte machen wir gerade an unseren neuen PoC-Beams. Die bekommen zur Zeit ihre ganzen Extra-Accessoires: die Auflageschalen, Mastfüße, die Verbindung zum Winschbrett, die Schienen für die Selbstwendevorrichtungen … auf dem ersten Bild vom Beam ist unser "Rückgrat" gut zu erkennen. Der große Tri hat inzwischen zwei weitere große Ausschnitte für die Frontfenster. Die obere Glaslage und das Sandwichmaterial haben wir herausgefräst, dann mit viel Glasgelege die Rahmenauflage für die Fenster aufgebaut. Das Glasgelege in diesem Bereich ist jetzt ungefähr 10mm dick. Der Anschlagspunkt für das Sturmsegel ist nun auch ins Deck einlaminiert.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#412

|

||||

|

||||

|

Moin zusammen,

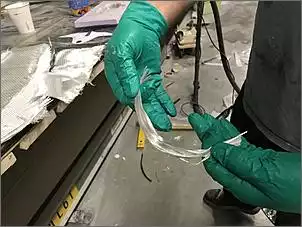

Ich verfasse gerade einen Artikel für unsere Vereinszeitschrift über unsere durchgeführten (noch nicht publizierten) Materialtests. In dem Zuge habe ich mich etwas mit Youtube und Videoschnittprogrammen beschäftigt und werde in den nächsten Tagen peu a peu unsere Videos auf unseren brandneu erstellten Youtube-Kanal hochladen. Hier als erstes der Link zu unseren Roving-Zugtests: https://youtu.be/ABzeU8kj0G0 Auszug aus unserem Artikel: Für diese Versuchsreihe laminieren wir im Vorfeld Schlingen, die wir dann beidseitig einhängen und auseinanderziehen können. Als Versuchsmaterial nehmen wir Glasfaserroving sowie imprägnierten und unimprägnierten Kohlefaserroving. Wir haben diese verschiedene Rovings in unserer Werkstatt, da Freddy immer auf der Suche nach Restbeständen und Sonderangeboten ist. Allerdings sorgen diese Restbestände aus zweiter Hand mitunter dafür, dass wir nicht genau wissen, welche Eigenschaften das Material wirklich hat. Auch das spricht für unsere Versuchsreihe, bevor wir damit Anlaschpunkte und Masten bauen. Wir legen die Schlingen mal zweifach und mal dreifach. Das Laminieren der Schlingen erweist sich als eher schwierig, vor allem der imprägnierte Kohlefaserroving ist sehr widerspenstig. Wir schaffen es nur teilweise, die Schlingen mit ordentlicher Spannung zu laminieren. Das ist aber essentiell für den Test, denn Roving muss auf Spannung laminiert werden, um eine gute Zuglast zu erreichen. Mit unseren Schlingen sind wir also nur halb zufrieden und stellen uns deshalb darauf ein, dass unsere Zugtests vermutlich nicht ganz das zeigen werden, was theoretisch möglich sein sollte. Der Versuchsaufbau ist eine Befestigungsöse am Boden und ein Gabelstapler, ein Kettenzug mit einer Kranwaage über dem Staplerarm. Die Schlinge wird mit Gurten an der Bodenöse und der Kranwaage eingehängt, Handykamera an und los geht es. Wir starten mit dem Glasfaserroving, den wir als dreifache Schlinge laminiert haben. Das Gebilde reißt bei 378kg Zuglast, hat im Durchschnitt pro Strang also 126kg getragen (theoretische Bruchlast in Zugrichtung: umgerechnet etwa 80kg). Allerdings reißt es an der einen Schlinge und nicht auf der Geraden, was aussagen könnte, dass die Schlinge nicht ideal laminiert war. Für den zweiten Versuch hängen wir das imprägnierte Kohlefasermaterial ein, bei dem wir die meisten Schwierigkeiten hatten, es auf Zug zu laminieren. Die theoretische Bruchlast in Zugrichtung liegt bei umgerechnet etwa 320kg. Es ist eine zweifache Schlinge und wir sind überrascht, als es bereits bei 201kg reißt. Auch hier bricht uns die untere Schlinge komplett ab. Basierend auch auf unseren Verarbeitungsschwierigkeiten werden wir dieses Material wohl eher nicht weiter verarbeiten, zumindest nicht an kritischen Stellen. Als drittes hängen wir die zweifache Schlinge des unimprägnierten Kohlefaserrovings ein. Dieses Material interessiert uns am meisten, es lässt sich am besten laminieren und ist daher unser Favorit. Und tatsächlich wird dieser Versuch auch der Spannendste. Die theoretische Bruchlast in Zugrichtung liegt bei umgerechnet etwa 400kg. Bis auf 982kg bekommen wir die Schlinge gezogen. Dann fliegt sie uns mit einem gewaltigen Getöse um die Ohren, ein Splitter trifft Freddy an der Nase. Etwas verspätet holen wir daraufhin unsere Sicherheitsbrillen raus. Als letzten Versuch hängen wir eine dreifache Schlinge des unimprägnierten Kohlefaserrovings ein. Das Teil reißt bei 1118kg, im Schnitt also 372kg pro Strang, allerdings auch an der Schlinge, nicht an der Geraden. Basierend auf diesen Ergebnissen legen wir für unsere Anlaschpunkte fest, dass wir 30 Stränge pro Öse laminieren werden. Die Herstellerangaben speziell des unimprägnierten Rovings können wir anhand unserer Versuchsreihe bestätigen und auch der Glasfaserroving hat uns in seiner Leistung beeindruckt.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com Geändert von FreMic (11.02.2021 um 13:53 Uhr) Grund: Link Korrektur

|

||||

|

#413

|

||||

|

||||

|

__________________

LG, Holger _\|/_ Das Gras wächst nicht schneller, wenn man dran zieht _\|/_  Im Bau: Eco 65 classic "Galadriel" YachtClub Warnow e.V.

|

||||

|

#414

|

||||

|

||||

|

Das kommt noch besser. Wart mal unsere Falltests ab

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#415

|

||||

|

||||

|

Hier jetzt der Link zum zweiten Video unserer Testreihe:

Bruchtests auf der hydraulischen Presse. Diesen Versuch hatten wir erstmalig im Juli 2020 vorgenommen, uns fehlte allerdings ein filigranes Manometer, um daraus Zahlen zu gewinnen. Daher wurde die Versuchsreihe im Februar 2021 erneut durchgeführt. https://youtu.be/T4c2fUDhLc8 Auszug aus dem Artikel: Für diese Versuchsreihe schneiden wir aus alten Abschnittresten unseres Rumpfes zwei Platten mit dem Maß 30x40cm zu, die Dicke liegt bei 30mm. Einmal geht die längere Seite quer zu den Rippen, einmal verläuft sie parallel. Zudem besorgen wir uns Bootsbausperrholz mit 9 und 12mm Wandstärke und laminieren je eine Lage 200g Glasgewebe (Köperbindung) auf eine Seite. Auch diese Platten werden anschließend auf das Maß 30x40cm zugeschnitten. Wir nehmen das Sperrholz mit auf in unsere Versuchsreihe, da es das beliebteste Baumaterial bei Selbstbauern ist und alternativ noch am ehesten an unser angestrebtes Zielgewicht von 7kg/m2 herankommt. Des Weiteren haben wir in ein filigraneres Manometer investiert. Mit dem Versuch ermitteln wir die Stabilität der hohlliegenden (an zwei Seiten aufliegenden) Platten. Der Abstand zwischen den beiden Auflageböcken beträgt 30cm. Der Anpressbalken für die Presse ist 50mm breit und 30cm lang, die Kolbenfläche des Hydraulikzylinders beträgt 63 Quadratzentimeter. Diese Fläche multipliziert mit den angezeigten bar ergibt unsere Kilogramm-Angaben zur einfachen Darstellung. Wir platzieren zwei Kameras vor der Presse: eine filmt die Anzeige des Manometers, eine filmt die Verformung der Platten. Als erstes testen wir unseren Sandwichzuschnitt mit den Rippen parallel verlaufend zum Anpressbalken - der schwächeren Richtung in unseren Augen. Wie bei unserem ersten Versuch beobachten wir eine Verformung des Teils. An der Oberfläche kommt es zur Delamination entlang der Rippe, aber spannenderweise nur in einem begrenzten Segment. Die Felder links und rechts daneben bleiben nahezu unverändert. Bei 13 bar (umgerechnet etwa 819kg) kann kein weiterer Druck mehr aufgebaut werden, das Material gibt mit einem Schlag nach. Die Unterseite der Platte zeigt keine offensichtlichen Zeichen von Beschädigung. Als zweites legen wir den anderen Sandwichzuschnitt in die Presse, mit den Rippen quer zum Anpressbalken verlaufend. Auch hier beobachten wir eine Verformung, das Styrodur wird gequetscht, während die Glasschicht nach unten ausweicht. Bei 27 bar (umgerechnet 1700kg) ist Ende. Nach dem Ablassen des Drucks bleibt eine Delle in der Platte und Weißbruch deutet auf Delamination hin. Die Unterseite der Platte zeigt keine offensichtlichen Zeichen von Beschädigung. Anschließend legen wir die 9mm Sperrholzplatte in die Presse. Bei 8 bar (etwa 504kg) gibt die Platte nach und bricht leicht splitternd. Auch die Unterseite ist offensichtlich beschädigt. Als letztes legen wir die 12mm Sperrholzplatte ein. Diese gibt bei 9 bar nach (umgerechnet etwa 567kg), was uns etwas verwundert zurücklässt. Wir müssen gestehen, dass wir hier eigentlich mit einem besseren Ergebnis gerechnet haben. Noch dazu reißt die Platte bis zur Unterseite. Diese Versuchsreihe verlief für unser Sandwich-Rippen-Konzept sehr ermutigend. Allerdings ist der Druck langsam und stetig aufgebaut worden. Bei einer Kollision mit einem Hindernis würden wir eher schlagartig aufprallen und dieses Momentum fehlt bei dieser Versuchsreihe.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#416

|

||||

|

||||

|

Hallo Ihr zwei,

die Sperrholztests waren ja ernüchternd...  Ich frage mich gerade, wie meine 10mm Carbonsandwichplatten unter Eurer Presse aussehen, bzw. bersten.

|

||||

|

#417

|

||||

|

||||

|

Hast du einen Abschnitt 30x40cm über?

Schick ihn uns zu, der Aufbau dieses Versuchs dauert nicht lange.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#418

|

||||

|

||||

|

Oh Danke!

Na klar mache ich.

|

||||

|

#419

|

|||||

|

|||||

|

Moin,

Zitat:

Möglicherweise könnt Ihr ja die Mitarbeiter eines darauf spezialisierten Büros zur "Zuarbeit" gewinnen. Viele Grüße Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------ Geändert von dampfspieler (13.02.2021 um 09:05 Uhr)

|

|||||

|

#420

|

||||

|

||||

|

FreMic haben doch einen 8 m hohen Falltunnel

__________________

Viele Grüße Tom "Probleme kann man niemals mit derselben Denkweise lösen, durch die sie entstanden sind."

|

||||

|

#421

|

|||||

|

|||||

|

Zitat:

Die Falltests haben uns echt Spass gemacht. Ich arbeite gerade noch am Video, spätestens morgen ist es online.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

|||||

|

#422

|

||||

|

||||

|

Moin,

hier folgt nun das dritte und vorerst letzte Video unserer Materialtests: der Falltest. https://www.youtube.com/watch?v=zD0a3zDkgqI Auszug aus dem Artikel: Diese Versuchsreihe kostet uns ein ganzes Wochenende. Und da der Aufbau etwas aufwendiger ist und wir uns vorstellen können, dass es auch Spaß machen wird, überlegen wir uns, auch noch andere Materialien zu zerdeppern. Wir bereiten folgende Zuschnitte vor:

10kg, Durchmesser 10cm mit einem angedrehten Kegelstumpf auf Durchmesser 5cm im 60°Winkel Als Fallhöhe entscheiden wir uns für 3 Meter, was einer Fallgeschwindigkeit von 7,7 m/s (etwa 15kn) entspricht. Der Versuchsaufbau sieht so aus, dass wir ein KG-Rohr mit einer Länge von 3 Metern zusammenstecken und an einem Gabelstaplerarm aufliegen lassen. Mit einem zweiten Gabelstapler bringe ich Freddy auf „Einwurfhöhe“. Nicht berücksichtigt wird der Luftwiderstand und eventuelle Berührung mit der Rohrwand, was zu einer Abbremsung führen könnte. Die Versuchsplatten liegen hohl auf den Seitenwänden einer Holzkiste auf. Die Holzkiste selbst füllen wir anfangs mit XPE-Weichschaum-Abschnittresten, damit bei einem Durchschlag das Gewicht aufgefangen werden kann. Bei einem ersten Versuch lässt Freddy das 10kg Gewicht aus etwa einem Meter Höhe in die Kiste fallen. Es federt in einem eleganten Bogen wieder heraus und mir fast gegen das Schienbein. Wir planen noch einmal um und füllen die Kiste stattdessen mit einem Formsand. Der nimmt die Energie gut auf und das Gewicht bleibt in der Kiste liegen (wir treffen aber leider nicht jedes Mal) … Zuletzt bauen wir zwei Kameras auf. Eine filmt in Zeitlupe und Nahaufnahme den Aufschlag, und ich selbst filme den kompletten Ablauf von weiter weg. Zusammenfassend sind wir mehr als zufrieden mit den Ergebnissen unseres Sandwichmaterials. Tatsächlich sind die Schäden aus 3 Meter noch so überschaubar, dass wir entscheiden, auf 4,7 Meter zu erhöhen. Denn eigentlich ist es unser Ziel, die Platte zu zerstören. Aus 4,7 Meter Höhe erreicht das 10kg-Gewicht bereits eine Fallgeschwindigkeit von 9,6 m/s (umgerechnet ca. 20kn). Dieser letzte Einschlag hinterlässt deutliche Spuren mit Weißbruch und Delamination, aber keinen Schaden, der für einen Wassereinbruch sorgen würde. Freddys Kommentar hierzu: „Wir haben viel zu stabil gebaut“. Ich bekomme kurz Panik, dass er den Bau noch einmal neu starten möchte. Noch einen Mittelrumpf würde ich mental glaube ich nicht aushalten. Aber wir entscheiden uns nicht zuletzt aufgrund dieser Veranschaulichung dazu, unseren Cockpitboden auch in der Sandwichbauweise zu bauen. Kurzzeitig hatten wir mit Sperrholz geliebäugelt, um etwas Zeit zu gewinnen.

__________________

Mein Bau-Blog:https://www.projekt-grenzgaenger.com

|

||||

|

#423

|

||||

|

||||

|

Hallo Ihr beiden .

Super ausgeführt und dargestellt. Dies erinnerte mich kurz an eine Station in meinem Berufsleben , (Fallschacht bis 30 m, Zerstörung von Verbund Glasscheiben Auto und Panzerglas Beschuss. ) Inklusive Zugversuche Mit allen möglichen Gegenständen. Ich verfolge alle eure Berichte , dreimal Daumen hoch. Gruß Rudolf

|

||||

|

#424

|

||||

|

||||

|

Moin, ihr beiden,

das ist was! Danke euch für die Versuche und deren Präsentation. Damit können Selbstbauer etwas anfangen. Genau wie Jens bin ich etwas enttäuscht über die Ergebnisse für Sperrholz. Waren die Platten beidseitig laminiert? Könnt ihr bitte noch Angaben zum Hersteller und zur Sorte des Sperrholzes machen?

__________________

Gruß, Günter

|

||||

|

#425

|

|||||

|

|||||

|

Moin Günter,

Zitat:

Man muss dem Material aber zu gute halten, dass die beiden sich wirklich Mühe mit dem "Testkörper" gegeben haben. Die Kopfform erinnert mich an eine "Panzergranate mit ogivalem Kopf" ohne ballistische Haube. Deratig geformte Körper bringen ihre Energie sehr effektiv ins Material. Grüße Dietrich

__________________

Feinblechner können machen aus feinen Blechen feine Sachen. ------------ Ich habe zu wenig Geld, um mir "billiges" Werkzeug kaufen zu können. ------------

|

|||||

|

| Themen-Optionen | |

|

|

Ähnliche Themen

Ähnliche Themen

|

||||

| Thema | Autor | Forum | Antworten | Letzter Beitrag |

| Eigenbau eines Amazonas-Kanus | dieweltistgroß | Selbstbauer | 0 | 31.10.2018 14:24 |

| Restauration eines IBIS II - Fragen eines blutigen Neulings | arndt75 | Restaurationen | 20 | 04.11.2015 07:34 |

| Verrückter Versuch eines Eigenbau-Ribs ! | trixi1262 | Restaurationen | 46 | 15.08.2014 18:33 |

| Eigenbau eines Gleiters/Jetski Antrieb | HusH74 | Selbstbauer | 27 | 28.09.2011 01:02 |

| Eigenbau auf Langfahrt | Holger | Langzeitfahrten | 16 | 02.12.2002 17:45 |